固態白光照明(LED or LASER)做為一種新型的光源,取代現有的螢光燈、白熾燈及其他氣體光源將成為必然的趨勢,然而隨著光源產品的亮度求越來越高,該封裝工藝卻是捉襟見肘,目前限制我國照明產業向國際發展的最大屏障是材料的核心專利缺失,由其是螢光材料完全被國外大廠所壟斷。想突破專利壁壘,只能通過自主研發新型的核心材料。昕達的陶瓷螢光體及玻璃螢光體取代傳統的矽膠螢光體,不僅可以突破國際專利壁壘,還可明顯提高封裝材料可靠性及保持或提升光學效率。

固態白光照明(LED or LASER)做為一種新型的光源,取代現有的螢光燈、白熾燈及其他氣體光源將成為必然的趨勢,然而隨著光源產品的亮度求越來越高,該封裝工藝卻是捉襟見肘,目前限制我國照明產業向國際發展的最大屏障是材料的核心專利缺失,由其是螢光材料完全被國外大廠所壟斷。想突破專利壁壘,只能通過自主研發新型的核心材料。昕達的陶瓷螢光體及玻璃螢光體取代傳統的矽膠螢光體,不僅可以突破國際專利壁壘,還可明顯提高封裝材料可靠性及保持或提升光學效率。

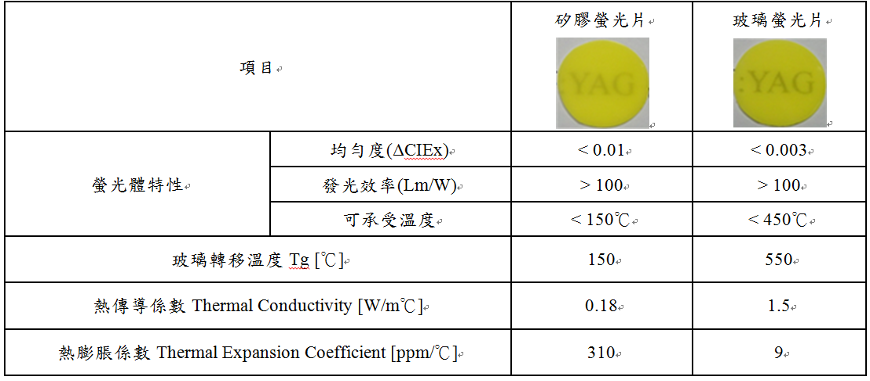

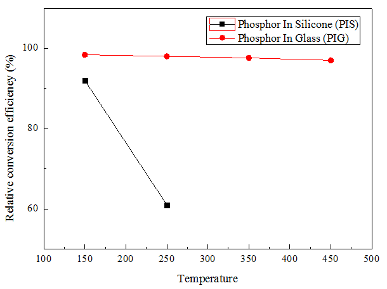

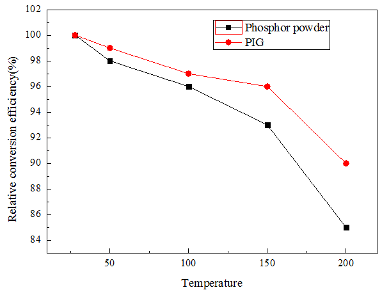

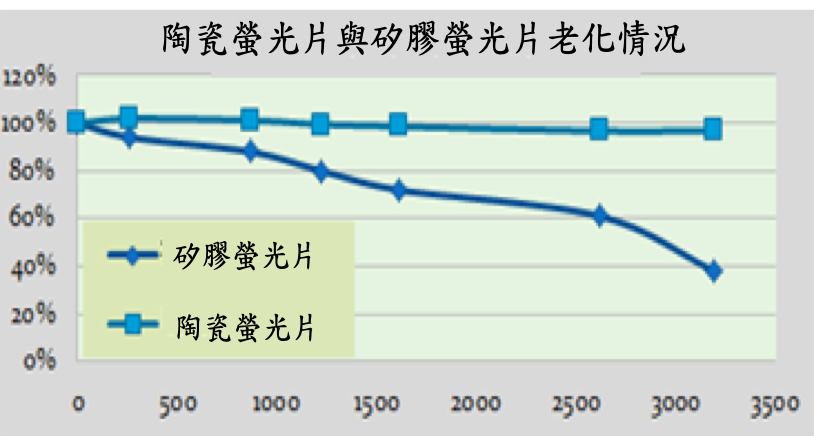

無機螢光體材料最大優勢即高可靠度,經內部實驗測試,傳統有機矽膠螢光體於150℃老化測試1008小時後,光通量下降8%,而無機螢光體經150℃老化測試1008小時後,光通量僅下降1.6%,傳統有機矽膠螢光體於250℃老化測試1008小時後,光通量下降39%,而無機螢光體經150℃老化測試1008小時後,光通量僅下降2%,其原因係無機螢光體的玻璃轉移溫度(Tg)遠高於傳統有機矽膠螢光體,故適用於大功率照明使用領域(操作溫度80~150℃以上),預期將來在在高功率照明領域將會有革命性的技術提升和廣闊的應用市場。

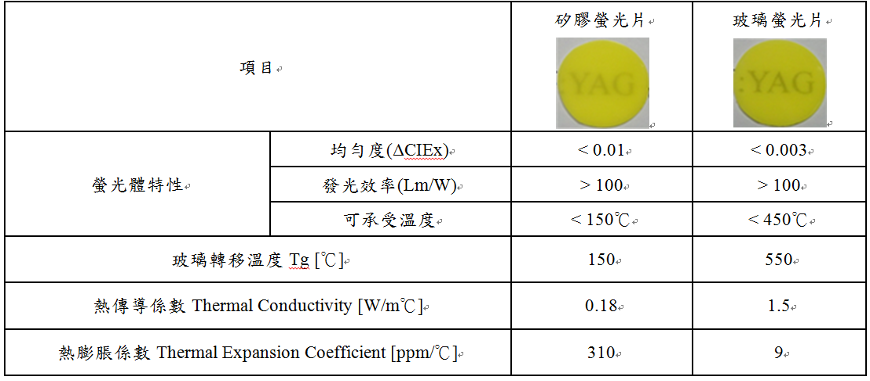

在玻璃及陶瓷螢光體製作過程中,將螢光粉與玻璃粉或陶瓷粉按比例混合後進行燒製,成型後的其色均勻度高,從根本上避免了現有封裝工藝在點膠中出現色差的現象,亦可依照藍光晶粒的波長選擇相對應的螢光片,確保批量出貨的色溫一致性,如下圖。另一部分,隨著不同應用領域亦可客製相對應色溫的無機螢光片,如下圖。

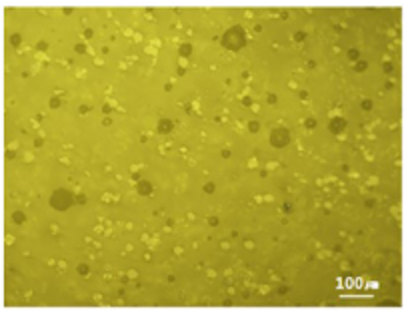

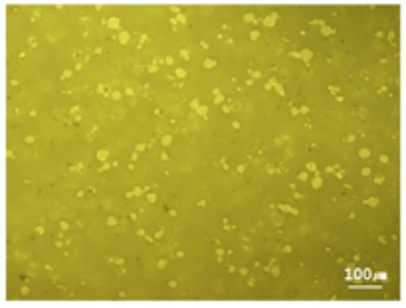

市面上無機螢光體的品質良莠不齊,此無機螢光體為玻璃粉與螢光粉混合燒結後的產物,粉粒間的空隙會在燒結後形成氣泡,如左圖。無機螢光體的內部氣孔會造成大量散射導致穿透率下降,因此降低發光效率。第二,若該材料應用於高功率照明,內部氣孔容易受到高溫導致螢光片破裂。我司以獨特製程方式備製無孔無機螢光體,將大幅改善無機螢光體破裂機率,增加無機螢光片機械性質以及提升無機螢光體的發光效率。

傳統矽膠具有吸水性,在惡劣的環境下使用,尤其是在具酸性的環境下操作,極容易導致鍍銀層氧化,從而使色溫發生劇烈變化,陶瓷螢光體化學性能穩定佳及密度高特性,可從根本上解決如鍍銀層氧化及螢光粉老化的業界難題,使照明光源無色漂移且能延長使用壽命。

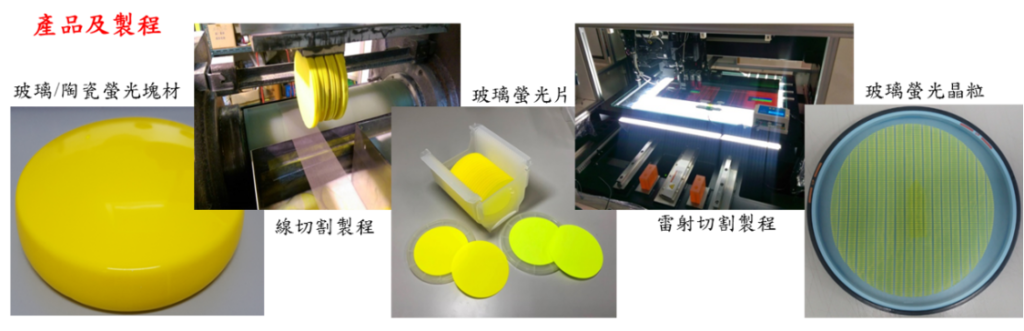

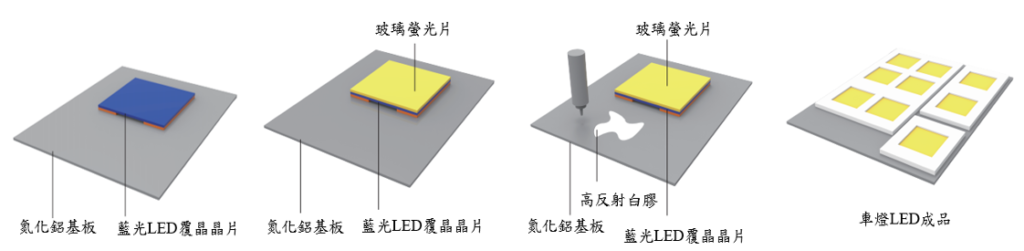

玻璃及陶瓷螢光體製程方式以及應用方式如下圖所示,該材料在經過光學設計後可搭配於LED及Laser光源應用於汽車車燈、顯示器、閃光燈、舞台燈、投影機以及其他照明應用。